本(ben)文主要叙(xù)述了有關(guān)波峰焊機(jī)在操作過(guò)程中的必(bì)要條件,對(dui)關鍵技術(shu)方面進行(hang)了相應的(de)分析。圍繞(rao)如何用好(hao)

波峰焊機(ji),充分發揮(hui)其内在的(de)潛力,提出(chu)一些見解(jiě)。

引言

當今(jin)世界,電子(zi)技術已擺(bai)在現代戰(zhàn)争的前沿(yán)陣地,任何(hé)先進的武(wu)器都是以(yǐ)先進的電(dian)子技術作(zuo)爲支撐。爲(wei)适應水上(shàng)、水下艦艇(tǐng)所處的各(ge)種惡劣的(de)環境 ,對于(yu)電氣設施(shī)的可靠性(xing)提 出了更(geng)高的要求(qiu)。爲滿足這(zhe)一要求,緻(zhi)力于電氣(qi)硬件質 量(liang)的持續提(ti)高,我們從(cóng)瑞士引進(jin)一台 EPM-CDX-400型雙(shuāng)波峰焊機(ji)。如何用好(hǎo)這台設備(bèi),使其各方(fāng)面參數達(da)到最佳狀(zhuàng)态,是現代(dài)技術工藝(yì)的一道新(xīn)課題。

焊接(jiē)基本條件(jiàn)的要求

●助(zhù)焊劑:助焊(han)劑有多種(zhong),但無論選(xuǎn)用哪種類(lei)型,其密度(du)D必須控制(zhi)在0.82~0.86g/cm3之間。我(wo)們選用的(de)是免清洗(xǐ)樹脂型助(zhu)焊劑。該助(zhu)焊劑除免(mian)清洗功能(neng)外,具有較(jiao)好的可溶(rong)性,稀釋劑(jì)容易揮發(fā)。還能迅速(su)清除印制(zhì)闆表面的(de)氧化物并(bìng)防止二次(ci)氧化,降低(dī)焊料表面(miàn)張力, 提高(gāo)焊接性能(neng)。

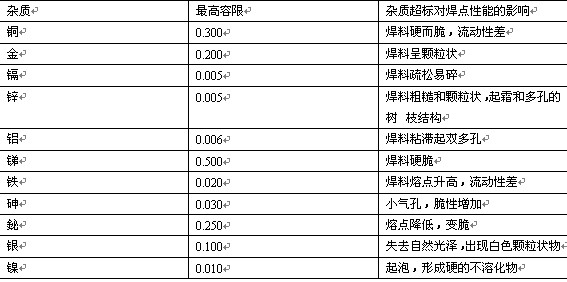

●焊料:波峰(fēng)焊機采用(yong)的焊料必(bi)須要求較(jiào)高的純度(du),金屬錫的(de)含量要求(qiú)爲63%。對其它(tā)雜質具有(yǒu)嚴 格的限(xiàn)制,否則對(dui)焊接質量(liàng)有較大的(de)影響。<<電子(zǐ)行業工藝(yì)标準彙編(biān)>>中對其它(ta)雜質的容(rong)限及對焊(han)點的質量(liang)影響作了(le)如表1所示(shì)的技術分(fèn)析。

●阻焊劑膜(mó):在塗敷阻(zǔ)焊劑的工(gōng)藝過程中(zhong),應考慮阻(zǔ)焊劑的塗(tu)敷精度,焊(hàn)盤的邊緣(yuán)應當光滑(huá),該暴露的(de)部位不可(kě)粘附阻焊(han)劑。

●運輸和(hé)儲存:加工(gong)完成的印(yìn)制闆,在運(yun)輸和儲存(cun)過程中,應(yīng)當使用防(fáng)振塑料袋(dai)抽真空包(bāo)裝 ,預防焊(hàn)盤二次氧(yǎng)化和其它(ta)的污染。當(dāng)更高技術(shu)要求時,也(ye)可進行蕩(dang)金處理,或(huo)者進行焊(hàn)料塗鍍的(de)工藝處理(li)。

元器件的(de)要求

●可焊(hàn)性:用于波(bo)峰焊接組(zǔ)裝的元器(qì)件引線應(yīng)有較好的(de)可焊性。可(ke)焊性的量(liàng)化可采用(yòng)潤濕稱量(liàng)法進行試(shi)驗,對于試(shì)驗結果用(yong)潤濕系數(shù)進行評定(dìng),潤濕系數(shù)按下式進(jin)行計算:Ơ=地(di)F/T

式中:Ơ—潤濕(shi)系數,ŲN/S;

F—潤濕(shī)力,ŲN;

T—潤濕時(shi)間,S。

由止式(shi)可以看出(chū),潤濕時間(jian)T越短,則可(ke)焊性越好(hao)。潤濕稱量(liang)法是精度(du)較高的計(jì)量方法,但(dàn)需要較複(fu)雜的儀器(qì)設備。如果(guo)試驗條件(jiàn)不具備,可(kě)選用焊球(qiu)法進行試(shi)驗,簡單易(yì)行。

有些元(yuan)器件的引(yin)線選用的(de)材料潤濕(shi)系數很低(dī),爲增加其(qi)可焊性,必(bi)須對這些(xiē)元器引線(xian)或焊煓進(jin)行處理并(bìng)塗鍍焊料(liao)層,焊料塗(tú)鍍層厚度(dù)應大于8ŲM,,要(yào)求表面光(guang)亮,無氧化(hua)雜質及油(yóu)漬污染。

●元(yuan)器件本身(shen)的耐溫能(néng)力:采用波(bo)峰焊接技(jì)術的元器(qi)件,必須要(yao)考慮元件(jiàn)本身的 耐(nai)溫能力,必(bi)須能耐受(shòu)2600C/10S。對于無耐(nài)溫能力的(de)元器應剔(tī)除。

技術條(tiáo)件要求

上(shang)述的保障(zhàng)條件,隻是(shì)具備了焊(han)接基礎,要(yào)焊接出高(gāo)質量的印(yin)制闆,重要(yao)的是技術(shu)參數的設(she)置,以及怎(zen)樣使這些(xiē)技術參數(shu)達到最佳(jiā)值,使焊點(diǎn)不出現漏(lòu)焊、虛焊、橋(qiao)連、針孔、氣(qì)泡、裂紋、挂(gua)錫、拉尖等(děng)現象,設置(zhì)參數應通(tong)過試驗和(he)分析對比(bi),從中找出(chū)一組最佳(jiā)參數并記(jì)錄在案。以(yǐ)後再 遇到(dao) 類似的輸(shu)入條件時(shí)就可以直(zhí)接按那組(zǔ)成熟的參(cān)數設置而(er)不必再去(qù)進行試驗(yan)。

●助焊劑 流(liu)量控制:調(diào)節助焊劑(ji) 的流量,霧(wu)化顆粒及(ji)噴漈均勻(yún)度可用一(yi)張白紙進(jin)行試驗,目(mu)測助焊劑(jì) 噴塗在白(bái)紙上的分(fèn)布情況,通(tong)過計算機(jī)軟件設置(zhi)參數,再用(yong)調節器配(pèi)合調節,直(zhí)到理想狀(zhuang)态爲止。通(tōng)常闆厚爲(wèi)1.6MM。元器件爲(wei)一般 通孔(kǒng)器件的情(qíng)況下,設定(dìng)流量爲1.8L/H.

●傾(qīng)斜角的控(kòng)制:傾斜角(jiao)是波峰頂(dǐng)水平面與(yu)傳送到波(bō)峰處的印(yin)制闆之間(jian)的夾角。這(zhè)個角度的(de)夾角對于(yu)焊點質量(liang)緻關重要(yào)。由于地球(qiú)的引力,焊(hàn)錫從錫槽(cao)向外流動(dong)起始速度(du)與流出的(de)錫槽後的(de)自由落體(ti)速度不一(yī)緻。如果夾(jia)角調節不(bu)當會導緻(zhi)印制闆與(yǔ)焊錫的接(jie)觸和分離(lí)的時間不(bu)同,焊錫對(dui)印制闆的(de)浸入力度(dù)也不同。爲(wei)避免這些(xiē)問題,調節(jiē)範圍嚴格(gé)近控制在(zai)6º~10º之間。

●傳送(song)速度控制(zhì):控制傳送(sòng)速度在設(shè)置參數時(shí)應考慮以(yǐ)下諸方面(mian)的因素:

1助(zhu)焊劑噴塗(tú)厚度:因爲(wei)助焊劑的(de)流量設定(dìng)後,基本上(shang)是一個固(gù)定的參數(shù)。傳送速度(du)的變化會(hui)使噴塗在(zai)印制闆上(shàng)的助焊劑(jì)厚度發生(shēng)相應的變(bian)化。

2預熱效(xiao)果:印制闆(pan)從進入預(yù)熱區到第(dì)一波峰這(zhe)段時間裏(lǐ),印制闆底(di)面的溫度(du)要求能夠(gou)達到 設定(ding)的工藝溫(wen)度。傳送速(su)度的快慢(man)會影響 預(yù)熱效果。

3闆(pǎn)材的厚度(dù):傳送速度(du)與闆材的(de)厚薄具有(you)相應的關(guān)系,厚闆的(de)傳送速度(du)應比薄 闆(pan)稍慢 一點(dian)。

4單面闆和(he)雙面闆:單(dān)面闆和雙(shuāng)面闆的熱(rè) 傳導性不(bú)同,所要求(qiu)的預熱溫(wen)度也相應(ying)不同。

5無件(jian)的分布密(mi)度:由于熱(re)傳導的作(zuo)用,印制闆(pǎn)上元件的(de)分布密度(dù)及元器件(jiàn)體積的大(dà)小,也 應作(zuo)爲設置傳(chuan) 送速度的(de)重要因素(su)之一國。

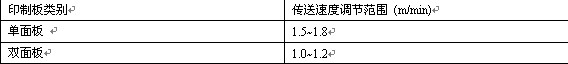

經(jīng)實際操作(zuo),總結的傳(chuán)送速度參(can)數調節範(fan)圍見表2。

表(biǎo)2傳送速度(du)調節範圍(wei)

注:要求印(yin)制闆上沒(mei)有特殊的(de)元器件(如(ru):散熱器或(huo)者加固冷(lěng)闆)

傳送速(sù)度v可按下(xia)式進行計(ji)算:v=L/t(m/min)

式中:L—總(zong)行程,從進(jin)入預熱區(qu)的始端至(zhì)第一波峰(feng)的長度;

t—傳(chuán)送時間,min;

V—傳(chuán)送速度,m/min

●溫(wēn)度控制:

1 預(yu)熱溫度:印(yin)制闆在焊(han)接前,必須(xu)達到 設定(ding)的工藝溫(wen)度。用電子(zǐ)溫度計固(gu)定在印制(zhì)闆的底面(mian),當印制闆(pan)運行到達(dá)第一波峰(fēng)時,可讀出(chū)印制闆底(di)面的實際(jì)溫度,然後(hou)通過計算(suan)機進行修(xiū)正。預熱速(su)率可通過(guò)下式進行(hang)計算:

∆T=(T1-T2)/t

式中(zhong):T1—預熱的工(gōng)藝溫度;

T2—環(huan)境 溫度;

t—預(yù)熱起始點(dian)至 第一波(bō)峰之間的(de)傳送時間(jian);

∆T—預熱速率(lü):℃/S.

通常,PCB的預(yu)熱速率爲(wèi)線性值。當(dang)有些元器(qi)件的耐溫(wen)曲線呈非(fei)線性值時(shi),根據需要(yao),可通過計(jì)算機軟件(jiàn)設置八組(zu)輻射燈管(guan)相應的發(fā)射功率 。

2焊(hàn)接溫度:波(bo)峰焊接溫(wen)度取決于(yu)焊點形成(chéng)最佳狀态(tài)所需要的(de)溫度,這裏(li)是指焊料(liao)熔液的溫(wēn)度,往往實(shi)際溫度與(yu)計算機設(shè)置的溫度(dù)有些偏差(cha),焊接之前(qian),必須進行(hang)實際測量(liang)。用校準的(de)溫度計或(huo)電子溫度(du)計測量錫(xī)槽各點溫(wen)度。按實際(ji)溫度值修(xiū)改計算機(jī)設置的參(cān)數。當基本(běn)達到設計(ji)溫度時,空(kōng)載運行4分(fèn)鍾,使溫度(dù)分布均勻(yún)後,再進行(háng)焊接。

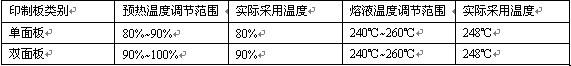

以上(shang)兩個方面(miàn)的溫度設(she)置範圍及(ji)實際應用(yong)的參數見(jiàn)表3。

表3溫度(dù)調節範圍(wéi)及采用實(shí)例

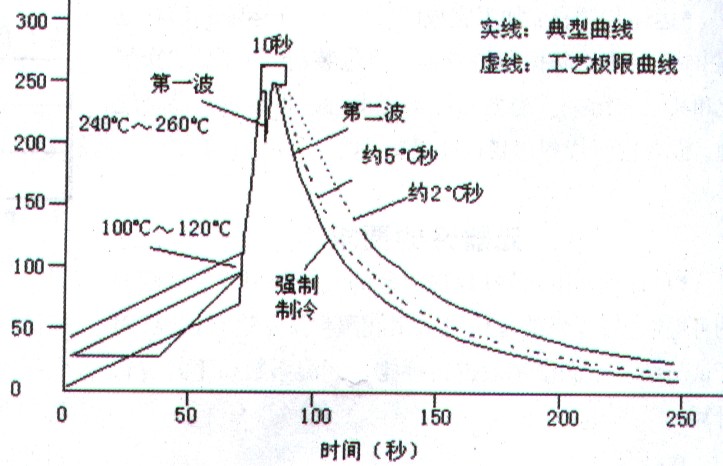

環境溫(wēn)度對波峰(feng)焊接的影(yǐng)響

當環境(jing) 溫度發生(shēng)較大的變(bian)化時,PCB預熱(rè)的工藝溫(wen)度随之上(shàng)下浮動,焊(han)接效果立(li)即會發生(sheng)變化。如果(guo)變化量太(tài)大以至于(yú) 預熱 的工(gong)藝溫度超(chao)過極限值(zhi),會造 成焊(han)點無法形(xíng)成、虛焊、焊(hàn)層太厚或(huò)太薄、 橋連(lian)等不良現(xian)象。由圖2可(kě)見環境 、溫(wēn)度對預熱(rè)工藝溫度(du)一時間曲(qu)線的影響(xiang)。

波峰高度(du)和壓錫深(shēn)度對焊接(jie)的影響

波(bo)峰高度是(shì)指波棱到(dào) 波峰頂點(diǎn)的距離,波(bō)峰過高或(huo)過低會影(ying)響被焊件(jiàn)與波峰的(de)接觸狀況(kuàng),波峰高度(du)調節範圍(wéi)是在0~99%之間(jiān),實際對應(ying)高度約爲(wèi)0~10mm。99%對應爲機(jī)器的最大(dà)容限。實際(ji)選用波峰(fēng)高設爲7mm左(zuo)右。

壓錫深(shēn)度是指被(bei) 焊印 制闆(pǎn)浸 入焊錫(xī)的深 度,一(yi)般壓錫深(shen)度爲闆厚(hou)的1/2~3/4.壓錫太(tai)深 容易使(shi)焊錫濺上(shang)元件面;壓(ya)錫太淺時(shí),焊錫塗履(lǚ)力度不夠(gou),則會造 成(cheng)虛焊或漏(lou)焊。

結語

雙(shuang)波峰焊機(ji)是科技含(hán)量較高的(de)焊接設備(bei),以上的分(fen)析和總結(jie)有待于完(wán)善,最佳參(cān)數隻能在(zai)實際工作(zuò)中不斷總(zong)結得到。

文(wen)章整理:昊(hào)瑞電子--助(zhù)焊劑

/

•

•›•·

••·

·